まずリスク因子とそのメカニズムを知る

前回は、機械の血液である「潤滑油」について取り上げました。今回のテーマは、その潤滑油が汚染されるリスク因子とそのメカニズムについてです。ヒトに置き換えて考えた場合、長生きするには健康でなくてはなりません。そのために、健康を害するもしくは健康維持に好ましくない習慣や行動を認識し、それらがどう健康に害を及ぼすのかを正しく理解した上で、改善・対策することが必須となります。機械も同様で、オイルの汚染におけるリスク因子とメカニズムを正確に把握し、そこに適切な対策を講じ、延命に有効となる管理をすること(=コンタミネーションコントロール)が重要と言えます。

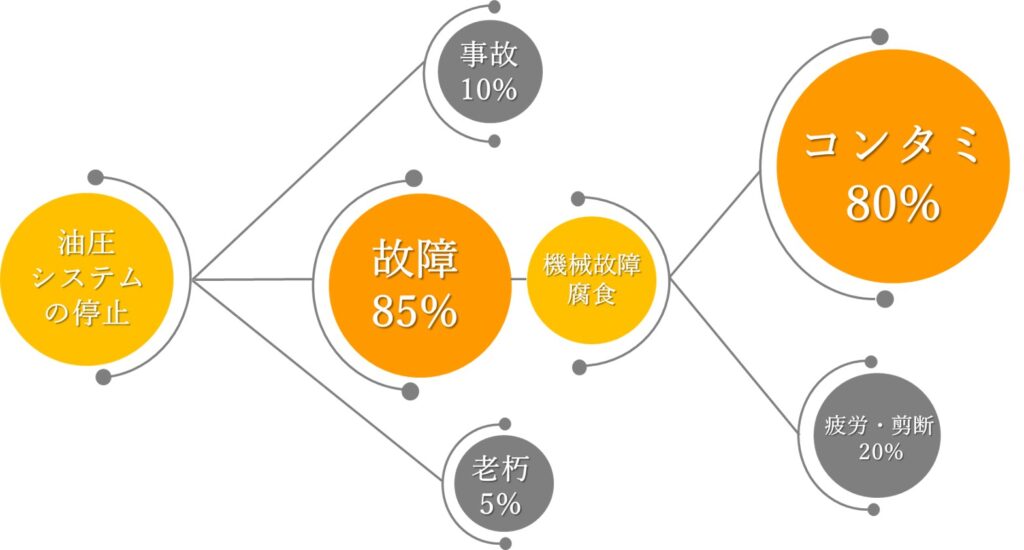

機械やオイルにとって、最大のリスクはコンタミ

油圧システムの故障の約80%は、コンタミに起因すると言われています。故障の最大リスクとなるコンタミをいかに排除するかが、機械やオイルの延命に最も重要です。

コンタミとは

コンタミとは、コンタミナント(汚染要因物)とコンタミネーション(汚染)を意味します。オイル中の固形微粒子・水分・空気など、いずれもオイル中に混入するオイルとは異なる物質で、機械とその構成要素に悪影響を与えるもの、またはこれらの物質に汚染された状態をいいます。

コンタミの種類

コンタミには、固体・液体・気体の形態のものがあり、その主要となる物は右図の通りです。この他に、バクテリアや熱・放射線・電気・電磁波などエネルギーも含めて定義する場合もあります。

コンタミによる汚染のメカニズム

コンタミネーションコントロール4原則

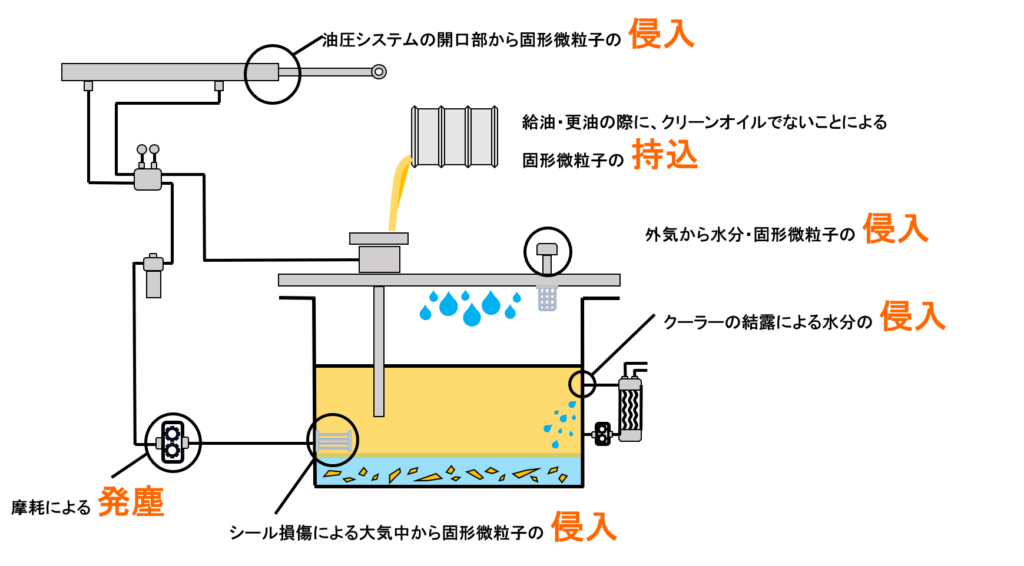

実際の油圧システムにおいて、据付け時や稼働中に様々なポイントからコンタミが混入しています。その混入経路は、「侵入」「持込」「発塵」「堆積」と大きく4つに分類することができます。これらへの対策が、コンタミネーションコントロールの4原則となります。①侵入させない②持ち込ませない③発塵させない④堆積させない

固形微粒子について

前述「コンタミの種類」で挙げたもののうち、まずは「固形微粒子」にフォーカスをあて、その詳細や及ぼす影響を見てみましょう。具体的に固形微粒子とは、砂・埃・摩耗紛・金属片・シール劣化物・錆・溶接屑・切り粉・繊維・ペンキ片などを含む固体のものです。

| 混入経路 | コンタミ(固形微粒子) | 発生源 |

| 外部から入り込むもの 侵入・持込 | 砂・埃 | シール部・エアブリーザ・給油口 |

| 稼働中に内部で発生するもの 発塵 | 摩耗粉・金属片・シール劣化物 | アクチュエーター・バルブ・配管内 ポンプ・オイルフィルタ・タンク |

| 据付け時に既に存在するもの 堆積 | 砂・埃・錆・溶接屑・切粉・繊維・ペンキ片 | 配管内・タンク |

では、これらが機械やオイルに対し、どのような悪い影響をもたらすのでしょうか。固形微粒子は「摩耗」の原因となり、油圧機器における回転・摺動部の動作不良を引き起こします。これにより、機械稼働が不安定になったり故障するということは、生産ストップを意味しており、いわば生産設備の「心臓」が停止するというリスクに繋がります。

油圧機器における具体的なトラブル例は下記の通りです。

・ポンプ

吸い込み不良:キャビテーションによるポンプ異音

吐出量の減少:圧力低下やオイル漏れ

ポンプモータの停止:モータの焼き付き

・バルブ

スプールへの異物の噛み込みによる動作不良

・シリンダ

摺動面からのオイル漏れ

摩耗について

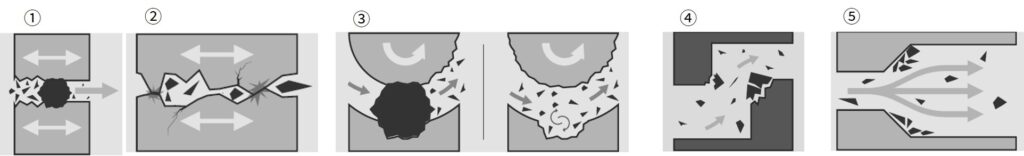

摩耗とは、オイル中のコンタミ(固形微粒子)が、摩擦に伴って固体の表面を少しずつ継続的に減量させる現象であり、下記は代表的な摩耗の分類です。また、粒子の大きさや硬度によって摩耗の速度に差が生じます。

①アブレッシブ摩耗 :やすりで削りとられていくような摩耗状態

②凝着摩耗 :表面がもちの様に粘着して剥がれ取れていく摩耗形態

③疲労摩耗 :何度もこすられているうちに表面が劣化し、脱落・欠損していくという摩耗形態

④エロ―ジョン :液体もしくは浮遊する微粒子の衝突または噴流によって表ん面に生ずる摩耗形態

⑤シルティング :流体によってシステムの特定の場所に運ばれた細かな汚染粒子の蓄積

摩耗の連鎖

摩耗により生まれたコンタミは、重要なパーツのクリアランスに入り込み、パーツ自身の表面を削りすり減らしながら、新たなコンタミを生み出します。それらが、さらに砕かれて削るという摩耗を繰り返し、コンタミは雪だるま式に増え続ける・・・これを「摩耗の連鎖」と言います。

粒子の大きさ

下記は油圧機器における主要パーツ毎のクリアランスサイズです。ここに入り込んでしまうサイズのコンタミを取り除かなければ、摩耗を止めることはできません。

| 油圧機器 | 主要パーツ | クリアランス(μm) |

| ギアポンプ | ギヤとサイドプレート 歯先とケーシング | 0.5~5.0 0.5~5.0 |

| ベーンポンプ | ベーン先端とケーシング ベーン側面 | 0.5~1.0 5.0~13.0 |

| ピストンポンプ | ピストンとシリンダ バルブプレートとシリンダ | 5.0~40.0(半径) 0.5~5.0 |

| サーボバルブ | オリフィス フラッパとノズル スプールとスリーブ | 130.0~450.0 18.0~63.0 1.0~4.0(半径) |

| アクチュエーター | ベアリング 摩耗防止ベアリング すべり軸受け | 50.0~250.0 1.0~23.0 0.5~(半径) |

粒子の硬度

コンタミの硬度も摩耗に大きな影響を及ぼします。機器のパーツより硬度が高いコンタミほどより多く削ってしまうので、注意が必要です。

| 粒子の種類 | 密度 | モース硬度 |

| 土砂(シリカ) | 2~6 | 7 |

| 鋳物砂 | 2.65 | 7 |

| アルミナ(砥石) | 3.6~3.95 | 9 |

| 切削屑 | 6~9 | 3~7 |

| 塵埃 | 1~5 | 2~8 |

| 赤錆 | 2.4~3.6 | 5~6 |

| 黒錆 | 4~5.2 | 5~6 |

| 工具鋼 | 7~8 | 6~7 |

| 鋳鉄 | 6.7~7.9 | 3~5 |

| アルミ合金 | 2.5~3 | 1~3 |

固形微粒子への対策で摩耗を低減

固形微粒子は主に摩耗を引き起こし、機械故障の大きな原因となります。このメカニズムを正確に理解することから、的確な改善・対策が可能となり、本質的なコンタミネーションコントロールへの実現に、近づくことができるでしょう。

潤滑技術資料

関連製品