水分や空気も深刻な汚染要因

潤滑・油圧装置の故障の約80%はコンタミが起因であり、そのコンタミを「固体」「液体」「気体」に分類しました。前回は固体(=固形微粒子)がテーマでしたので、今回は液体である「水分」と、気体である「空気」について取り上げます。

水分や空気における汚染経路

前回の復習を含めまして、水分や空気は具体的にどのように機械システムへ入り込んでいるのでしょうか。

外部から侵入

水分:シール部・ エアブリーザ・ 給油口からの混入タンクの呼吸で混入した空気の温度変化による凝縮水の発生オイルクーラーの破損による漏水(工作機械等において)水溶性切削油(クーラント)の混入

空気:配管系、特にサクション(吸入)側からの吸い込み/高速回転している軸受や歯車での巻き込み/タンクの油面低下時に、リターン口がタンク油面より上にあることによる巻き込み/タンク構造の欠陥

内部にて発生

水分:油中に溶解している微量水分

空気:油中に溶解していた空気が低圧化により発泡/潤滑油の劣化による消泡性の低下/油圧回路内の流速が速いことで起きる負圧現象による、作動油中の溶解空気の分離 (大気圧下で、一般的に約8~10%の空気が油中に溶解している)

汚染のメカニズムを分解する

水分による影響

オイルに取り込まれた水は、3つの形態に変化して存在しています。

・溶解水:完全にオイルに溶けた水。湿気のようなもの。

・乳化水(エマルジョン):水分がせん断して小滴化し添加剤や汚染物質の助けを得て、安定した混濁状態で分散し霧のようなもの。

・自由水(遊離水):分離した水。オイルと混ざると底に沈殿する。雨のようなもの。

各オイルの形態別における水分混入量

| 油種 | 溶解水(ppm) | 乳化水(ppm) | 自由水(ppm) |

| 新しい油圧作動油 | 0-200 | 200-1000 | >1000 |

| 劣化した油圧作動油 | 0-600 | 600-5000 | >5000 |

| 新しいR&O油 | 0-150 | 150-500 | >500 |

| 劣化したR&O油 | 0-500 | 500-1000 | >1000 |

これらオイル中の水分は、油膜強度を低下させて摺動部での摩耗を引き起こしたり、機械部品の金属に錆を発生させたり、オイルの劣化を促進させます。

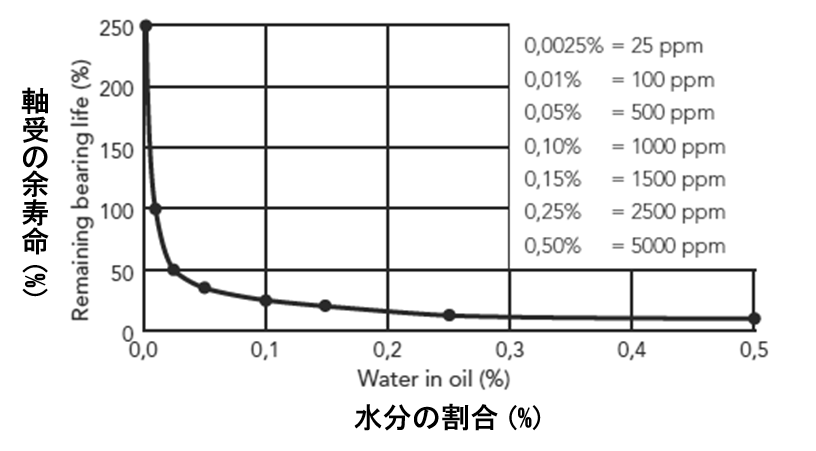

ベアリングの寿命に対する水分の影響

ベアリングの寿命は、オイル中の水分量に大きく依存し、500 ppm以上になると急激に低下します。

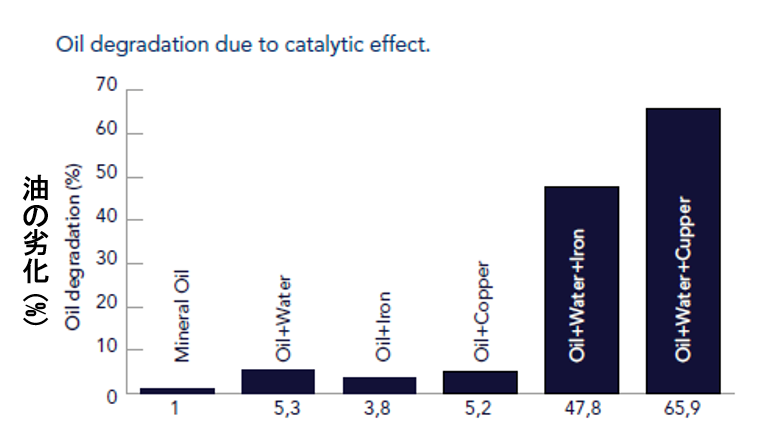

触媒作用によるオイルの劣化

新油の劣化スピードを1とすると、水分や金属が加わることによって、最大65.9倍もの劣化スピードになります。またオイルに金属のみが加わる時より、水分が加わった時の方が、劣化スピードが速いことも分かります。

空気(=酸素)による酸化

潤滑油・作動油は、循環使用されて熱を受けたり高温条件で使用されると、大気中の酸素と接触し、基油の炭化水素が自動酸化します。潤滑油の酸化は、連鎖反応によると考えられ、下記の式で表わされます。RHは炭化水素分子、横に•点を付したものはラジカル(遊離基)を示しています。

①RH → R・+ ・H 開始反応

炭化水素RHは酸素が存在すると、熱・光・金属の触媒作用により、分子中の結合力が弱い炭素と水素の結合が切れ、水素が離れて活性なラジカルR・ができます。

②R・ + O2 → ROO・ 連鎖反応

ラジカルR・は酸素と反応し、パーオキシラジカルROO・を生成します。

③ROO・ + RH → ROOH + R・

ROO・とR・は新たな炭化水素分子を酸化し、ハイドロパーオキサイドROOHとなって新たなラジカルR・を作り、さらに連鎖が伝播され酸化が進みます。

④R・ + R・ → R-R

この酸化反応(=フリーラジカル連鎖反応)は、加速度的に進行します。

⑤ROO・ + ROO・ → ROOR + O2 停止反応

連鎖防止剤(=酸化防止剤)による不活性物質の生成により、連鎖が停止すると言われています。潤滑油の主成分である炭化水素は、酸化するとアルコールになり、さらに酸化すると酸(カルボン酸)になります。

※「ご飯」に例えると、ご飯が酸化してお酒になり、更にはそれが酢になることをイメージして頂ければ分かりやすいと思います。

潤滑油・作動油が酸化することによって、錆を発生させるだけでなく、オイルの劣化促進による粘着性物質(スラッジ)を発生させ、機械の作動不良や運転停止など、様々な機械トラブルの原因に繋がっていきます。

空気による影響

油圧回路で発生する泡には、下記の2種類があります。

・泡沫(フォーム)

油面上に浮遊し、薄い泡膜で囲まれた気体の粒の一つ一つのこと。

・分散気泡(バブル)

オイル中に分散して存在する多数の細かい気泡のこと。

※鉱油系潤滑油は、大気圧下で一般的に約8~10%の空気が油中に溶解しています。

空気による汚染は、オイルへの水分混入と大きな係わりがあります。

潤滑油・作動油が汚染されると、表面張力が低下し、オイル中の気泡がより小さな粒子に分かれて懸濁します。オイル分子が、酸素と接触して酸化劣化することで空気の溶解量は増加し、それが多くなるほど劣化スピードは速くなります。

溶剤や多くの化学汚染物質、さらにはオイルの酸化による副生成物など、他の汚染物質も同様の影響を与えます。酸化副生成物は、時間の経過と共に泡の主な発生原因となります。

また、添加剤には親水基(極性)と親油基(無極性)の両方を持っているものがあり、空気がオイル中に入り込むと、極性基を空気側にして分子が並んで空気を包み込むことによって、気泡を形成し発泡します。

多量の空気が混入すると、油膜形成を阻害して油膜強度が低下し、機械的摩擦が生じます。

油圧ポンプのように急激な圧力変化が生じる機械においては、断熱圧縮により瞬間的に高温になり、オイルが黒化します。また、キャビテーションによるエロ―ジョン摩耗が生じます。

このように、空気は潤滑油・作動油に対して酸化を招き、オイルの劣化を促進させ、摩耗を引き起こして機械の作動不良や損傷を与えます。

水分・空気への対策で劣化を抑制

わずかな水分や空気でも、放置してしまうとオイルの劣化を促進するだけでなく、機械システムそのものにも大きな損害を与えます。今回のテーマ、特に「水分」については、固形微粒子に続く2番目に有害な汚染物質といわれています。水分と空気は常に存在するものである一方、物質的存在を感じにくいものではありますが、オイルに侵入すると化学的に反応して、広範囲に悪影響を及ぼしています。汚染の過程において様々な要因が複合的に結合しているため、一見複雑なように思われますが、汚染物質を機械システムに「侵入させない」、侵入した汚染物質は「除去する」というシンプルなルールが、潤滑管理にとって実は非常に重要なのです。

潤滑技術資料

関連製品