機械システムやオイルの延命には、オイルの清浄度がカギを握っており、いかに「キレイ」を保つかが重要であることをご説明してきました。では、その「キレイ」とは何を基準として判断すればよいのか。それは、オイル中の肉眼では見えない固形微粒子の大きさと個数に基づき数値化した「NAS等級」や「ISO等級」であり、これらは最も信頼性のある国際規格です。

NAS等級 (=National Aerospace Standard 1638)

NAS1638は本来、航空機部品の付着残渣の量を等級別に表す目的の規格として策定されました。必ずしも油圧システムの保護を目的として策定されたものでなかった為、詳細な粒子分布の増減が把握できないという課題がありましたが、日本国内では最も活用されてきた規格でした。

NAS等級の表示法

100 ml 中のオイルサンプルに混入している固形微粒子の数を、下記5段階に分類します。 ① 5~15μ ② 15~25μ ③ 25~50μ ④ 50~100μ ⑤ 100μ以上。各段階ごとに評価されるNAS等級の中で、最も悪い(数値の高い)等級を採用します。※固形微粒子数の上限(個/100ml)

| NAS等級 | 5-15μm | 15-25μm | 25-50μm | 50-100μm | 100μm以上 |

| 00 | 125 | 22 | 4 | 1 | 0 |

| 0 | 250 | 44 | 8 | 2 | 0 |

| 1 | 500 | 89 | 16 | 3 | 1 |

| 2 | 1,000 | 178 | 32 | 6 | 1 |

| 3 | 2,000 | 356 | 63 | 11 | 1 |

| 4 | 4,000 | 712 | 126 | 22 | 4 |

| 5 | 8,000 | 1,425 | 253 | 45 | 8 |

| 6 | 16,000 | 2,850 | 506 | 90 | 16 |

| 7 | 32,000 | 5,700 | 1,012 | 180 | 32 |

| 8 | 64,000 | 11,400 | 2,025 | 360 | 34 |

| 9 | 128,000 | 22,800 | 4,050 | 720 | 128 |

| 10 | 256,000 | 45,600 | 8,100 | 1,440 | 256 |

| 11 | 512,000 | 91,200 | 16,200 | 2,880 | 521 |

| 12 | 1,024,000 | 182,400 | 32,400 | 5,760 | 1,024 |

表示例

①5-15μm:NAS10級 ②15-25μm:NAS8級 ③25-50μm:NAS9級 ④50-100μm:NAS9級 ⑤100μm以上:NAS8級

総合等級は「NAS10級」

ISO等級 (=International Organization for Standardization 4406)

ISO4406は、一般的によく知られている電気を除く、工業分野の国際標準化機構により定められている規格であり、JIS B 9933も準拠しています。近年の油圧・潤滑システムにおいてトラブルになり得る粒子径 (4μ・6μ・14μ)に着目して策定されました。

ISO等級の表示法 - 自動粒子計数器を用いる場合

1 ml 中のオイルサンプルに混入している固形微粒子の数を、下記3段階 に分類します。

① >4μm(c) ② >6μm(c) ③ >14μm(c)

各段階に対応するISOスケール番号を順にスラッシュ( / )で区切って、① / ② / ③と表示します。但し、固形微粒子が多すぎて計測不能の場合は”★”を、計測の要求が無い場合は”-”を、計測された固形微粒子が20個未満の場合は”≧”を付けなくてはいけません。

| ISOスケール番号 | 固形微粒子数(個/ml) |

| 1以下 | 0.01以下 |

| 1 | 0.01~0.02 |

| 2 | 0.02~0.04 |

| 3 | 0.04~0.08 |

| 4 | 0.08~0.16 |

| 5 | 0.16~0.32 |

| 6 | 0.32~0.64 |

| 7 | 0.64~1.3 |

| 8 | 1.3~2.5 |

| 9 | 2.5~5 |

| 10 | 5~10 |

| 11 | 10~20 |

| 12 | 20~40 |

| 13 | 40~80 |

| 14 | 80~160 |

| 15 | 160~320 |

| 16 | 320~640 |

| 17 | 640~1300 |

| 18 | 1,300~2,500 |

| 19 | 2,500~5,000 |

| 20 | 5,000~10,000 |

| 21 | 10,000~20,000 |

| 22 | 20,000~40,000 |

| 23 | 40,000~80,000 |

| 24 | 80,000~160,000 |

| 25 | 160,000~320,000 |

| 26 | 320,000~640,000 |

| 27 | 640,000~1,300,000 |

| 28 | 1,300,000~2,500,000 |

| 28以上 | 2,500,000以上 |

例

① >4μm : 12062⇒ ISO 21 ② >6μm : 2671⇒ ISO 19 ③ >14μm : 99⇒ ISO 14

表記は、「ISO 21 / 19 / 14」

4μmの特徴:硬度の高い粒子が多い。主要部品のクリアランスに侵入し長期的に機器寿命に影響を及ぼす。

6μmの特徴:シルト粒子が多く、現在も過去もこのサイズを減らす活動が主体。機器の隙間に入り込みアブレッシブ摩耗の原因となる。

14μmの特徴:チップ粒子は、オリフィスなどのつまりに影響。比較的早い段階での壊滅的な被害をもたらす。

※オリフィスとは、油圧機器において、オイルの流量や圧力をコントロールするために設けられる小さな通路穴のこと

ISO等級の表示法 - 光学顕微鏡を用いる場合

1 ml 中のオイルサンプルに混入している固形微粒子の数を、下記2段階に分類します。

① >5μm ② >15μm

自動粒子計数器の場合と関連づけるために、最初の表示は”-”で表し、その後にそれぞれに対応するISOスケール番号で構成します。

例 ①>5μm:3721⇒ISO19 ②>15μm:156⇒ISO14 よってISO-/19/14

NAS等級からISO等級へ

NAS1638は、ISO4402によって校正された試験装置で測定することが規定されていましたが、この校正方法にはいくつか問題点がありました。

1.標準校正液「ACFTD 」(= Air Clean Fine Test Dust)の供給停止

2.粒径が、どの機関・機構の制定する規格にも準拠していない

3.粒子分布にばらつきがあり、10μm以下 特に5μm以下の粒子数の正確性に問題あり

上記のことから、ACFTDを使った校正方法ISO4402で校正した自動粒子計測器では、正確な粒径の計測ができませんでした。これらの問題点を解決するため、また油圧システムの精密化が進み改善要求も高まったため、アメリカ連邦標準・技術局”NIST”(= National Institute of Standards and Technology)に準拠する粒径の校正方法を制定したものがISO11171です。下記の通り、ISO11171はISO4402と比較して非常に細かい検査項目と内容になっています。

・標準校正液に「MTD」(=Medium Test Dust)を採用

・校正時の試験内容は7種類(ISO4402は、校正試験のみ)

例…校正試験・システムノイズ試験・計数精度試験・同時通過損失試験・粒径分解能試験・容量精度試験・流量変化による精度試験

校正法の変更に伴い、粒径表示が「5/15/25/50/100μm」から「6/14/21/38/70μm (c)※」となりました。現在は4μmを追加し「4/6/14μm」の粒径区分で清浄度を表示しています。 ※ ISO等級表記における(c)は、NISTにより認証された粒子の直径を表し、”c”はcertified(認定)の略です。

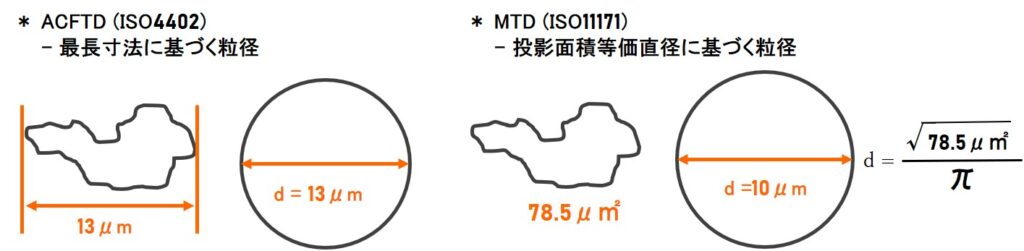

ACFTDとMTDについて

粒径の評価方法が異なります。ISO4402では異物の最長寸法をそのまま粒径とし、ISO11171では異物と面積が等しい円の直径を粒径とします。

推奨されるオイル清浄度

欧州フルードパワー工業会が推奨する、各コンポーネントにおける目標とすべき清浄度が下記の通りです。NAS等級で管理している場合は、ISO等級への変換表をご参照ください。

オイル清浄度はISO等級で評価する

| 区分 | 機器 | 14Mpa以下の 低圧/中圧 | 14~21Mpa以下の 高圧 | 21Mpa以上の 非常に高い圧力 |

| 油圧ポンプ | 定容量型歯車ポンプ/ベーンポンプ | 20/18/15 | 19/17/14 | 18/16/13 |

| 油圧ポンプ | 定容量型ピストンポンプ | 19/17/14 | 18/16/13 | 17/15/12 |

| 油圧ポンプ | 可変容量型ベーンポンプ | 18/16/13 | 17/15/12 | Not applicable |

| 油圧ポンプ | 可変容量型ピストンポンプ | 18/16/13 | 17/15/12 | Not applicable |

| 弁 | チェック弁 | 20/18/15 | 20/18/15 | 19/17/14 |

| 弁 | 方向制御弁 | 20/18/15 | 19/17/14 | 18/16/13 |

| 弁 | 流量制御弁 | 20/18/15 | 19/17/14 | 18/16/13 |

| 弁 | カートリッジ弁 | 19/17/14 | 18/16/13 | 17/15/12 |

| 弁 | 比例制御弁 | 17/15/12 | 17/15/12 | 16/14/11 |

| 弁 | サーボ弁 | 16/14/11 | 16/14/11 | 15/13/12 |

| アクチュエータ | 油圧シリンダ、ベーンモータ、歯車モータ | 20/18/15 | 19/17/14 | 18/16/13 |

| アクチュエータ | ピストンモータ | 19/17/14 | 18/16/13 | 17/15/12 |

| アクチュエータ | 油圧伝導装置 | 16/15/12 | 16/14/11 | 15/13/11 |

| アクチュエータ | テストスタンド | 15/13/10 | 15/13/10 | 15/13/10 |

| 軸受 | ジャーナル軸受 | 17/15/12 | Not applicable | Not applicable |

| 軸受 | 産業用減速機 | 17/15/12 | Not applicable | Not applicable |

| 軸受 | 玉軸受 | 15/13/10 | Not applicable | Not applicable |

| 軸受 | 転がり軸受 | 16/14/10 | Not applicable | Not applicable |

NAS等級、ISO等級簡易変換表

| NAS等級 | 00 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| ISO等級 | 08/05 | 09/06 | 10/07 | 11/08 | 12/09 | 13/10 | 14/11 | 15/12 | 16/13 | 17/14 | 18/15 | 19/16 | 20/17 | 21/18 |

オイルのキレイ・キタナイを把握するためには、「NAS等級」や「ISO等級」で数値化すると一目瞭然です。しかし前述の通り、国内で多く活用されてきたNAS等級での分析評価が終了したことに伴い、現在はISO等級での表示へと移行しています。今後の潤滑管理には、「ISO等級」による評価をご参照頂くことを推奨いたします。また、オイルをキレイにすることは、機械やオイルの延命、さらには設備や品質の信頼性向上に非常に有効ですが、ただやみくもに清浄度を追求することは、設備の運営上また経済的な観点から見ても得策とは言えません。対象コンポーネントに求められる清浄度に基づき目標を設定し、それを実現するために適切な改善を行い、清浄度を監視し維持していくことが、経済効果や環境貢献という明るい未来に向かう為に重要です。

潤滑技術資料

関連サービス

関連製品