「発塵・堆積」のリスクを低減する

コンタミの侵入経路のうち、これまでは「持込・侵入」という、システム外部からの影響に起因するものに対して、その回避方法をご説明してきました。今回は「発塵・堆積」という、避けられない問題ではありますが、そのリスクを低減するための対策についてご説明します。

発塵の回避

機械システム内での「発塵」とは、不適合・劣化によるシール材や塗料の剥がれもありますが、大半が機械が稼働することによって起こる摩耗によるものです。

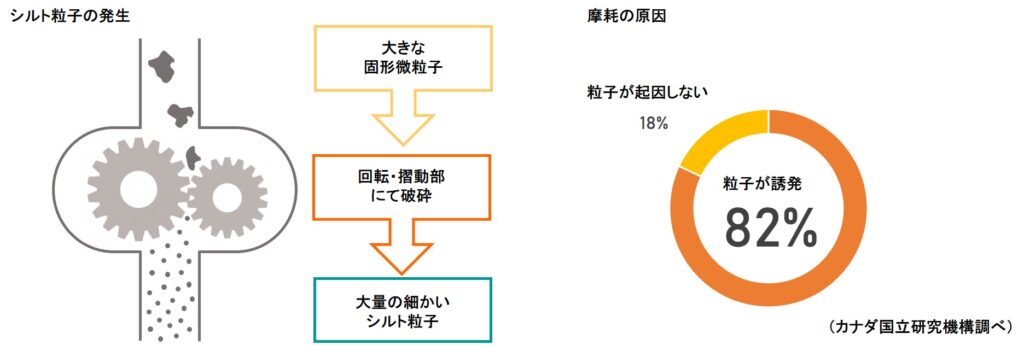

例えば、大きな固形微粒子がシステムに入り込んだ場合、それが回転・摺動部により破砕され、大量の細かいシルト粒子(沈泥)を生み出す原因になることは、容易に想像ができます。

さらにそのシルト粒子が、重要なパーツの狭いクリアランスに入り込み、アブレッシブ摩耗や疲労摩耗※ などを起こして新たな固形微粒子を生み出し、それらがまた砕かれて削って増えていく・・・という摩耗の連鎖を繰り返しながら「発塵」を加速していきます。

右下図の通り、摩耗の原因は粒子が誘発するものが8割以上となっていることからも、いかに機械システムにとっての大敵が固形微粒子であることがご理解頂けると思います。

いかに固形微粒子がシステムに入り込まないようにするかと、入ってしまったものはしっかり取り除くことが、「発塵」の対策にもつながります。エアブリーザの設置による外部からのシャットアウトや、各種フィルタによる除去の重要性を再認識して頂けると思います。

堆積の回避

「堆積」とは、機械システム内(主にオイルタンク内)に残存しているスラッジやダストを指します。その「堆積」を回避するためには、既存装置の改善とMP(Maintenance Prevention)設計を考慮しなくてはなりません。MP設計とは、新規・改装設備のロスを防ぐため、故障しない・保全しやすい・安全で使いやすい・不良を発生させないよう設備を設計することです。

既存装置の改善

既存の汚染された装置の清浄度を改善するためには、 ①定期的にオイルタンク内に堆積したスラッジやダストを清掃すること ②新油充填・更油の際には、フィルタを通してオイル自体をキレイにしてからタンクに入れること、できれば入れた直後にもタンク内をフラッシングすることが理想的です。

MP設計

MP設計は、システムの設計プロセスの段階で検討しなくてはならないので、状況的に難しいことから軽視されている場合が多いのですが、①汚染管理を考慮した設計をおこなうこと ②オイルタンクはコンタミが堆積しにくい構造であること が重要です。

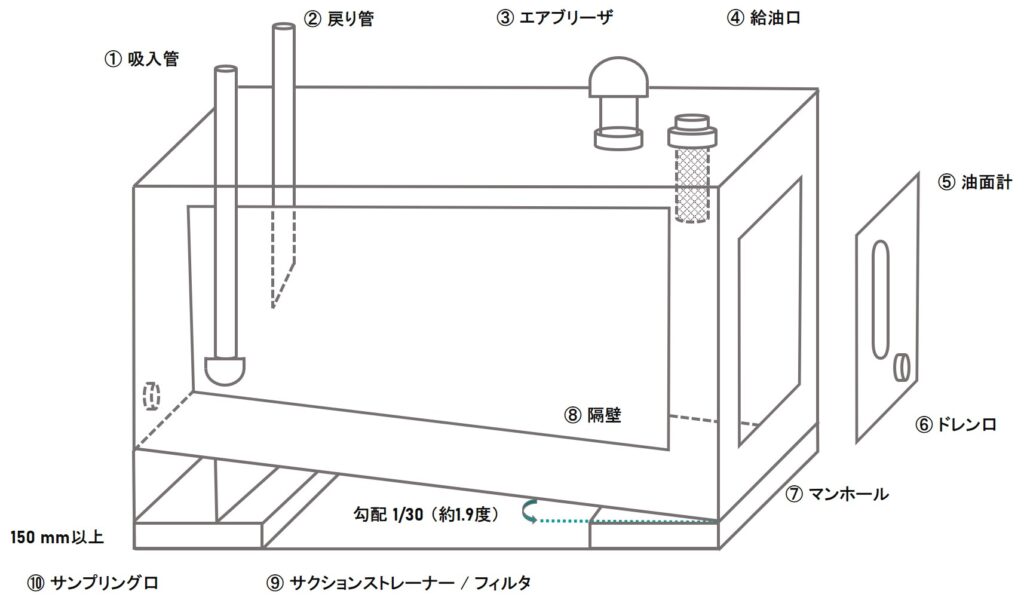

潤滑に必要な作動油を貯える ②オイルタンク には、a)油温の調整 b) 空気の分離 c) コンタミの沈殿・分離 という3つの役割があり、それを考慮した一般的な構造は下図の通りです。

オイルタンク構造について

・容量

タンク容量は、システムの構造・使用条件によっても異なりますが、通常ポンプ吐出量(l/min)の5~30倍とします。ポンプ停止時の最高油面はタンク容量の80%程度、ポンプ運転時の最低油面はタンク容量の60%程度が望ましいとされています。放熱・気泡分離の為に十分な容量が必要で、自然放熱で不十分な場合には熱交換器を設置します。

・材質

通常は、熱延鋼板が使用されます。内面の塗装は、剥がれるとフィルタの目詰まりやバルブの作動不良の原因となるので注意が必要です。耐油性エポキシ塗料の使用や腐食を防ぐライニング処理が推奨されています。

・設計

タンク底部は、コンタミをドレン抜きしやすいよう、1/30程度の傾斜をつけます。取扱いや油の排出・放熱を良くするために、オイルタンクの底部を据付床面より150mm以上離すことが望ましいとされています。また、少なくとも4本の脚や十分な面積を持った支持板は、水平にして土台に固定します。混入空気の放出及びコンタミの沈殿ができるように、作動油の循環速度は遅くします。

各パーツ について

① 吸入管

タンク底部のコンタミを吸い込まないように、タンク底から100mm以上かつ油面から100mm以下の位置で、吸い込み口にはサクションストレーナー / フィルタを設置します。フローティング式も有効です。

② 戻り管

サクションと反対側に設置し、油面の中に滑らせて発泡を防止します。タンク底部のコンタミを巻き上げないように、出口はタンク側面に向かって取り付けます。

③ エアブリーザ

特にコンタミの混入を嫌う精密油圧装置には、風船やシリカゲルを詰めたエアブリーザを設置し、凝縮水やコンタミの混入を防ぎます。

④ 給油口

給油時のコンタミ混入を防ぐために、メッシュを備えます。

⑤ 油面計(レベルゲージ)

見やすいものを使用し、清掃のために運転中でも取り出せるような構造にします。

⑥ ドレン口 & ⑩ サンプリング口

取り出し口にバルブを取り付けてプラグ止めをします。ドレン口はタンクの最下部に設置し、コンタミの排出を容易にします。

⑦ マンホール

点検・清掃用のマンホールは、作業しやすい十分な大きさを取ります。

⑧ 隔壁(仕切板・バッフル板ともいう)

吸入管と戻り管の間に設置し、戻り油がそのまま吸入されないよう流路を長くします。隔壁は、清掃を妨げないように設置します。

⑨ サクションストレーナー / フィルタ

キャビテーションが生じないよう、ろ過容量はポンプ吐出量の1.5倍程度にします。

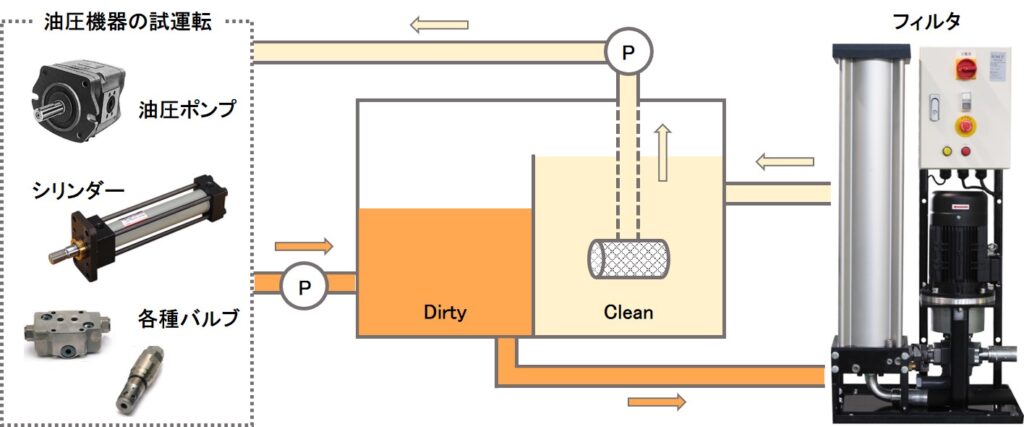

テストベンチのオイルタンク構造について

油圧機器(油圧ポンプ・シリンダー・各種バルブ等)を出荷する際のテストベンチのタンク構造は、cleanとdirtyを区別した構造にするのがポイントです。試運転の際に使用した作動油は汚れた状態でdirtyタンクに戻り、それをフィルタでキレイにしてからcleanタンクに戻すことで、効率の良い濾過と安定した清浄度を実現できます。

真のコンタミネーションコントロールに向けて

「発塵」には摩耗が起因しており、その摩耗の因子である固形微粒子をいかにシステム内に入れないようにするか、また入ってしまったら取り除くかという、対策は実にシンプルです。「持込・侵入」と同様、エアブリーザ・フィルタの使用が不可欠であることは、繰り返しお伝えさせて頂いた通りです。

機械トラブルの際にはオイルをキレイにすることだけに目が行きがちですが、潤滑管理をトータルで考えた場合、軽視しがちな「堆積」への対策も考慮しなくてはなりません。エアブリーザもフィルタも適切に使用しているのに、なかなか目標清浄度に届かない等の場合は、定期的にタンク清掃を実施したり、システムの回路を見直し改良すことで、良い兆候が見られるようになるかもしれません。

コンタミ混入経路を「持込・侵入・発塵・堆積」の4つに分類し、vol.4から今回に渡ってメカニズムとその回避方法について、ご説明してまいりました。

真のコンタミネーションコントロールの実現にあたり、問題点と現状を正確に把握すべくシステム全体を俯瞰して見直し、潤滑管理にお役立てください。

潤滑技術資料

関連製品