「キレイ」を維持するためには

真のコンタミネーションコントロールの実現に向けて、 最大のリスクであるコンタミの混入経路を列挙し、それ ぞれの回避方法についてご説明してきました。また、国際規格であるISO等級で数値化して、オイルの清浄度を判断することの重要性もお伝えしました。今回のテーマは、キレイを維持するために必要なコンタ ミの監視・計測方法についてです。

コンタミの計測方法について

機械システムにおいて、良好なオイル清浄度を維持していくためには、オイルの状態を把握す る「監視」が必要となります。

代表的なオイル状態監視項目には、汚染(固形微粒子と水分)と劣化(酸化と動粘度)があり、 それぞれを測定するセンサーが存在します。

その中でも、最も重要な監視項目は、機械システムに直接的なダメージを与える汚染です。 その計測方法としては、質量を測定する”質量汚染濃度測定法”と、大きさと個数を測定する ”粒子計数法”があります。

質量汚染濃度測定法

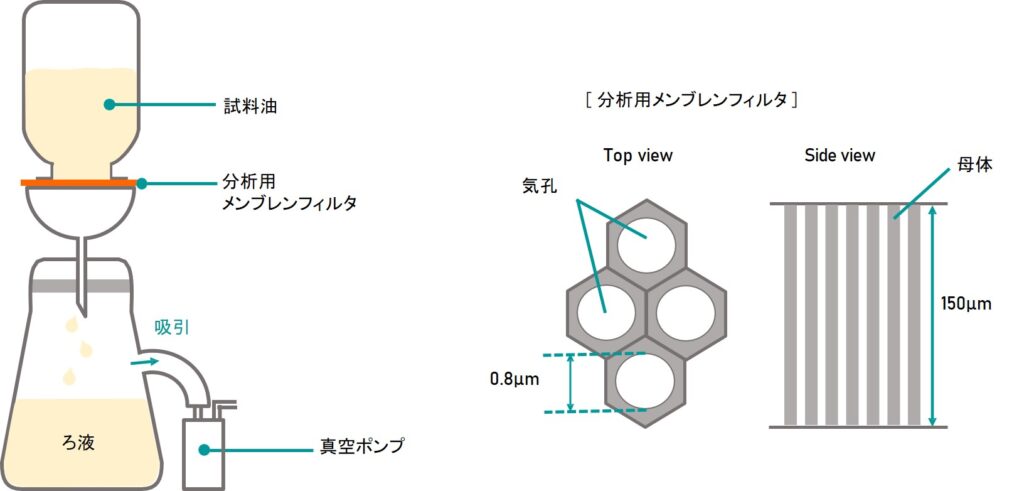

これはISO 4405に定められており、試料油を分析用メンブレンフィルタで濾過し、フィルタ上に捕捉された固形微粒子の質量を測定する方法です。試料油100 ml中含まれる固形微粒子の質量を表し、例えば10mg/100mlとなります。

粒子計数法

粒子計数法には、顕微鏡による ISO4407と自動粒子計数器による ISO11500があります。

顕微鏡を用いた固形微粒子測定方法

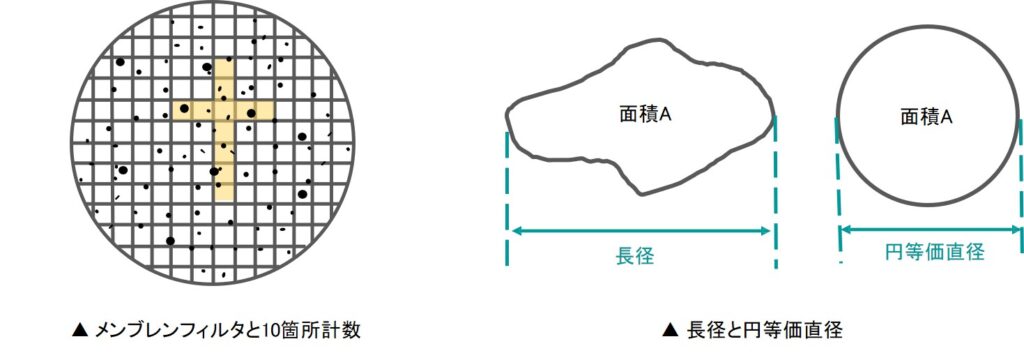

質量汚染濃度測定法と同様、試料油を分析用メンブレンフィルタで濾過して、その フィルタ上に残った固形微粒子の大きさ別に計数します。分析用メンブレンフィルタ は、格子数100枡・有効面積890㎟で孔径1.5μmのものを用います。

この格子を基準に、5μm以上・15μm以上・25μm以上・50μm以上・100μm以上 の5種類の粒径範囲において、メンブレンフィルタ上の10箇所で150個以上の固形微 粒子を計数し、面積比で総数を算出します。 ここでいう粒径の定義は、固形微粒子の長径であり円等価直径とは異なります。

自動計数法による固形微粒子測定方法

自動計数法は、測定器の校正方法がISO11171で定められています。

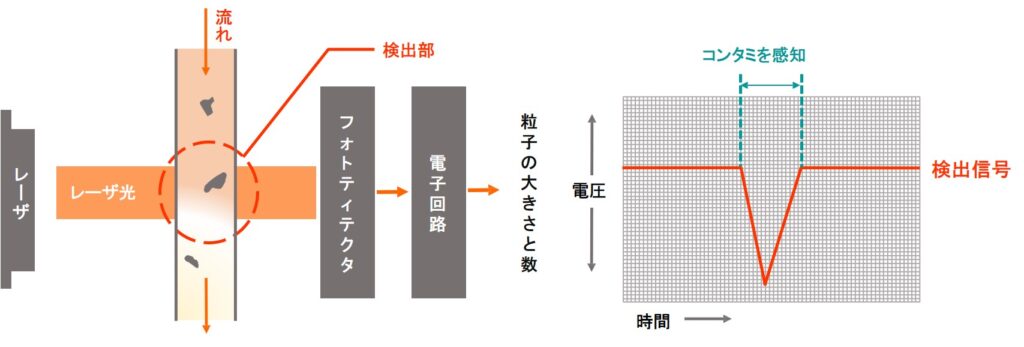

また、自動計数法には光散乱方式と光遮蔽方式がありますが、ここでは作動油の固形 微粒子測定において規格となっている光遮蔽方式について、詳しく測定原理を見てみ ましょう。

光遮蔽方式は、オイルの流れに対して、片面からレーザを照射します。反対側には フォトダイオードがあり、この照射されたレーザを感知します。もし、オイル中にコ ンタミがあると、このレーザは遮られてフォトダイオードがレーザ光の遮断された面 積に比例した電圧降下を起こします。この電圧降下から、コンタミの大きさを測定 し、また遮断された頻度で個数を計数する仕組みになっています。

各測定方法における利点と欠点

それぞれのコンタミ測定方法の利点・欠点を理解し、機械システムに適切な測定方法を選択し てください。

清浄度管理基準が低く、コンタミ量が多い場合→質量汚染濃度測定法

清浄度管理基準が高く、コンタミ量が少ない場合→粒子計数法

・質量汚染濃度測定法

「10mg/100ml」などと一つの数字で表すことができるため、簡単で分かりやすい。 粒度分布(液体を汚染する固形微粒子の大きさと個数)が把握できない。

・顕微鏡による粒子計数法

顕微鏡で実際に粒子を観察できるため、粒径分布を正しく知ることができ、粒子の同定 が可能。光遮蔽式で測定誤差となる気泡・水分・色などの影響を受けずに計数できる。 正確な粒子計数に熟練が必要であるということと、人による誤差が生じる、試料作

りに時間がかかる。

・光遮蔽方式による粒子計数法

ボトルサンプリングによるオフライン計測、パーティクルカウンタによるオンライン計 測が可能。エンジンオイルの使用油等、透過度の低い黒色の油は光を通さないため測定できない。 また固形微粒子だけでなく、レーザー光を遮るものは全てカウントするので、水分や気 泡・油に溶解していない添加剤(シリコン系消泡剤等)には気を付ける。また複数の固 形微粒子が同時にレーザー光を通過した場合は、小さい粒子がカウントされない(同時 通過損失)。

継続して監視することの意義

清浄度を数値化して監視することで、オイルをキレイに維持すること、また異常があればすぐ対処することが可能となります。このことからも、オイル清浄度の監視・計測は、品質管理や予防保全において非常に有効な対策であることがご理解頂けると思います。機械システムの精密化・高度制御化が、過去の手分析からオンライン計測へとセンサーテクノロジーを進歩させてきました。

潤滑管理とは、オイルの目標清浄度を達成するのがゴールではなく、使用しているオイルの経 年による状態変化を観察するものでもありません。対象となる機械システムのオイル清浄度管理基準を抜本的に見直し、正しいコンタミネーションコントロールを継続することで、機械やオイルの延命、メンテナンス工数削減による生産性の改善、さらには品質の向上という明るい未来に繋がります。そこまで到達したときに初めて、真のコンタミネーションコントロールが実現したと言えるでしょう。

潤滑技術資料

関連サービス

関連製品