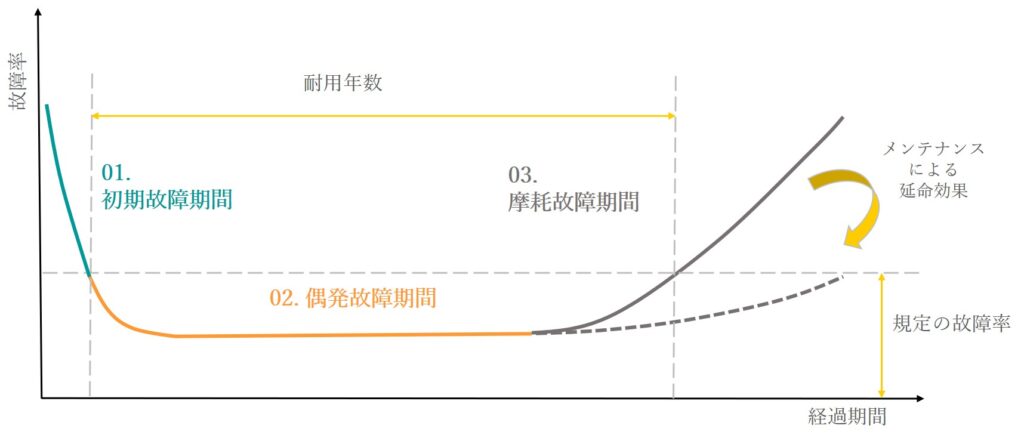

機械システムの一生涯における故障率の変化

機械システムの運用開始直後は、設計・製造上の欠陥によって初期故障が発生する可能性があります。時間と共にこの故障は減少しますが、軽微な欠陥は依然として残ることから、偶発的な故障が発生します。そして一定期間経過後は、構成要素の劣化が始まるため、故障がまた増加していきます。この故障率の変化を示したものが、バズタブ曲線(故障率曲線)です。

①初期故障期間(DFR : Decreasing Failure Rate)

設備設置時は、設計ミスや据付ミスによるトラブルが発生し故障率が高い。

②偶発故障期間 (CFR : Constant Failure Rate)

据付調整等を行うことにより故障率は低くなり、設備の稼働は安定するようになる。

好調保全期間ともいう。

③摩耗故障期間(IFR : Increasing Failure Rate)

設備を長期間使用すると、部品が摩耗・劣化して故障率が増加していく。

故障率が低い偶発故障期間に、機械システムをきちんとメンテナンスをすることで、摩耗故障期間への移行を遅らせること・故障率の上昇も抑えることができ、耐久寿命を延伸させる効果が大きくなります。

機械システムを使用および運用可能な状態に維持し、または故障・欠点などを回復させるために行う活動が、保全・保守あるいはメンテナンスです。

保全は、機械システム使用中の故障の発生を未然に防止するための「予防保全」と、故障後に機能を修復する「事後保全」に大別されます。(詳しくは、Q & A 「保全とは?」をご参照ください。)バスタブ曲線は、予防保全をいつ行うかを決めるのにとても有効な情報です。

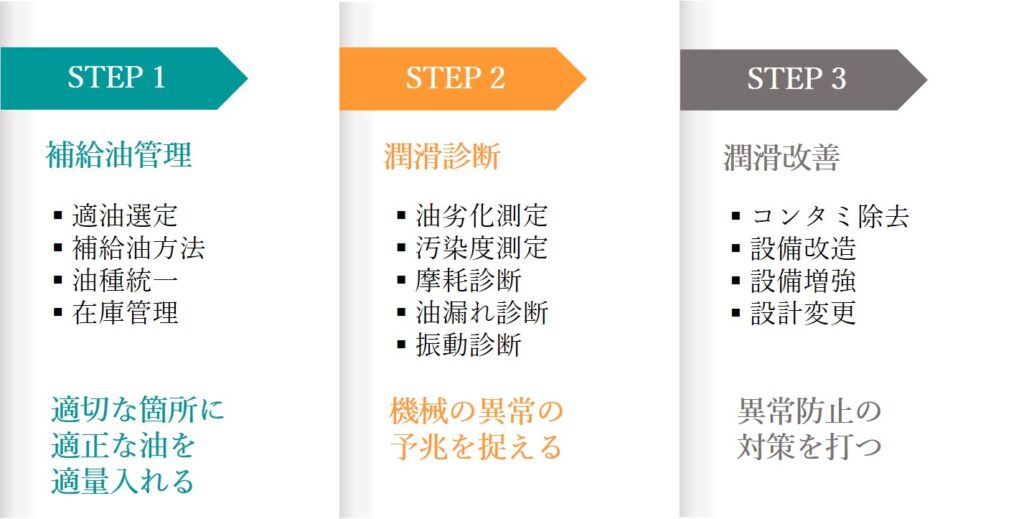

保全活動としての潤滑管理のステップ

では、保全活動としての潤滑管理は何を行えば良いのでしょうか。まずは補給油管理から始め、潤滑診断にて故障に至る前に予兆を捉え、それに対して潤滑改善という予防対策を行います。

偶発故障期間を延長させる潤滑管理

設備管理の目的は、設備の寿命を長くすることです。

一般的な傾向として、設備がいつ故障するのかを知るために、劣化状態や余寿命の診断が注目されています。そして、機械が故障する一歩手前に、適切な保全を実施して設備の延命を図ろうとします。

しかし、劣化が始まってから慌てて延命のための保全をしても、もはや手遅れです。

設備が生産活動に最も寄与するのは、安定稼働している偶発故障期間であり、この期間をいかに延長させ摩耗故障期間を遅らせるか、また故障率を抑えるかが重要になります。

そのために、機械システムの血液である「オイルの清浄化」を図り、その状態を維持・監視しつつ機械異常の予兆を捉えて対策を打つ、という潤滑管理が必要不可欠です。

さらには、その前段階において、設備の稼働開始時にフラッシングを行い清浄度の高いオイルを補給油することは、初期故障の低減にも大きく寄与します。

設備新設の際に、保全性が高く安定した操業が可能である設計であることも求められますが、稼働状態から故障に至るまでの過程において、適切な修理や潤滑管理というメンテナンスを行うことが、稼働率や生産性の維持・向上につながります。さらに、このような生産コストを最小にする活動は、企業の利益に貢献していきます。

潤滑技術資料

・ β値とは

関連サービス

関連製品